Produkcja przewodów elektrycznych to proces znacznie bardziej złożony niż samo wytworzenie kabla z żyłą i izolacją. W praktyce obejmuje szereg etapów, które mają zapewnić nie tylko przewodzenie prądu, ale też bezpieczeństwo, trwałość i powtarzalność parametrów. Dla Ciebie jako odbiorcy końcowego oznacza to przewody dopasowane do konkretnego zastosowania, gotowe do pracy w maszynie, instalacji lub systemie automatyki.

W zależności od przeznaczenia produkcja może kończyć się na samym kablu lub obejmować dalsze etapy, takie jak konfekcjonowanie i tworzenie wiązek kablowych. To właśnie one decydują o tym, jak łatwy będzie montaż i jak stabilnie instalacja będzie działać w dłuższym czasie.

Od surowca do gotowego przewodu

Proces zaczyna się od doboru materiałów. Podstawą jest żyła przewodząca, najczęściej miedziana, dobrana pod kątem przekroju i obciążenia prądowego. Następnie stosuje się odpowiednią izolację, której zadaniem jest ochrona przed zwarciem, uszkodzeniami mechanicznymi i wpływem środowiska. Rodzaj izolacji zależy od miejsca pracy przewodu, temperatury, wilgotności czy obecności olejów.

Po nałożeniu izolacji przewód przechodzi kontrolę parametrów elektrycznych i mechanicznych. Sprawdza się ciągłość żyły, odporność izolacji oraz zgodność z założeniami technicznymi. Na tym etapie powstaje kabel bazowy, który może trafić do dalszej obróbki lub zostać wykorzystany jako element instalacji.

Produkcja przewodów a konfekcjonowanie

Sam przewód to często dopiero półprodukt. Aby nadawał się do bezpośredniego montażu w urządzeniu, musi zostać odpowiednio przygotowany. Tu pojawia się etap konfekcjonowania. Polega on na docięciu przewodu na dokładnie określoną długość, usunięciu izolacji oraz zakończeniu go złączami lub końcówkami.

Dzięki temu nie musisz wykonywać tych czynności na miejscu montażu. Otrzymujesz element gotowy do użycia, dopasowany do konkretnego projektu. Zmniejsza to ryzyko błędów i skraca czas instalacji, szczególnie w przypadku bardziej złożonych układów elektrycznych.

Jak powstają wiązki kablowe?

Produkcja wiązek kablowych to kolejny krok w rozwoju przewodów elektrycznych. Wiązka składa się z wielu przewodów połączonych w jeden uporządkowany zespół. Każdy z nich ma określoną długość, funkcję oraz miejsce podłączenia. Przewody są grupowane, oznaczane i zabezpieczane, aby tworzyły spójną całość.

Na etapie projektowania wiązki uwzględnia się układ urządzenia, rozmieszczenie podzespołów oraz warunki pracy. Dla Ciebie oznacza to łatwiejszy montaż, lepszą czytelność instalacji i prostszy serwis. W razie potrzeby można wymienić cały zespół kablowy bez ingerencji w pojedyncze przewody.

Kontrola jakości w produkcji przewodów

Każdy etap produkcji przewodów i wiązek kablowych podlega kontroli. Sprawdza się poprawność połączeń, zgodność z dokumentacją oraz wytrzymałość mechaniczną. Testy obejmują między innymi ciągłość obwodów i poprawność obsadzenia złączy.

Dla Ciebie ma to bezpośrednie znaczenie. Przewody, które przeszły pełną kontrolę, ograniczają ryzyko awarii po uruchomieniu instalacji. W środowiskach przemysłowych przekłada się to na mniejszą liczbę przestojów i niższe koszty utrzymania.

Gdzie produkcja przewodów ma największe znaczenie?

Zaawansowana produkcja przewodów elektrycznych odgrywa szczególną rolę w branżach, w których instalacje pracują w sposób ciągły i są narażone na duże obciążenia. W przemyśle maszynowym przewody odpowiadają za zasilanie napędów, czujników oraz systemów sterowania. Każda awaria połączenia oznacza przestój maszyny, dlatego liczy się nie tylko sam przewód, ale także sposób jego przygotowania i zakończenia.

W automatyce przemysłowej znaczenie ma powtarzalność i porządek w instalacji. Linie produkcyjne oraz systemy sterowania składają się z wielu połączeń, które muszą być jednoznacznie oznaczone i logicznie poprowadzone. Gotowe przewody i wiązki kablowe ułatwiają montaż, ograniczają pomyłki oraz przyspieszają uruchomienie całego układu.

Energetyka to kolejny obszar, w którym jakość przewodów ma bezpośredni wpływ na bezpieczeństwo i stabilność pracy instalacji. Przewody często funkcjonują w zmiennych warunkach temperaturowych i środowiskowych. W takich zastosowaniach liczy się trwałość połączeń, odporność mechaniczna oraz zgodność z dokumentacją techniczną. Dobrze przygotowane zespoły kablowe wspierają niezawodność systemu i upraszczają późniejsze prace serwisowe.

Jak w tym zakresie Twój biznes wspiera CONPROD?

CONPROD wspiera produkcję przewodów elektrycznych przede wszystkim na etapie ich przygotowania do realnego zastosowania w instalacji lub urządzeniu. Firma oferuje konfekcjonowane przewody oraz wiązki kablowe wykonywane na zamówienie, zgodnie z dokumentacją techniczną i wymaganiami konkretnej aplikacji. Dzięki temu otrzymujesz elementy dopasowane do projektu, a nie rozwiązania przypadkowe.

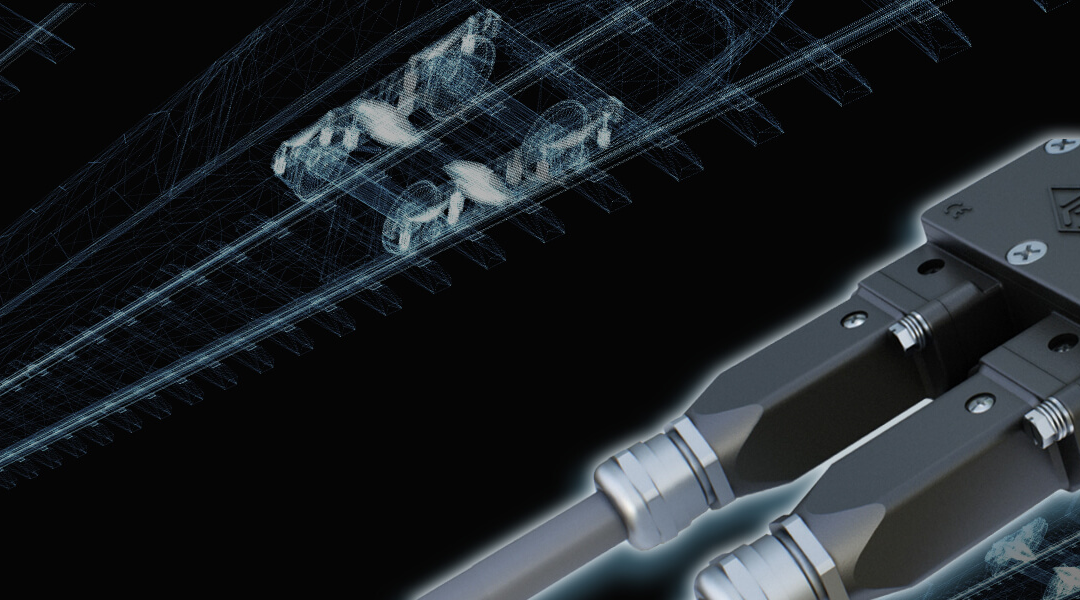

Istotnym obszarem wsparcia jest dobór przemysłowych złączy elektrycznych i elektronicznych. Odpowiednio dobrane złącze wpływa na trwałość połączenia, odporność na drgania oraz łatwość montażu. CONPROD pomaga dobrać rozwiązania, które pasują do warunków pracy instalacji i są zgodne z wymaganiami technicznymi projektu.

Wsparcie techniczne obejmuje również konsultacje przy projektach niestandardowych oraz przygotowanie rozwiązań zamiennych. Ma to znaczenie szczególnie wtedy, gdy instalacja jest modernizowana lub gdy wymagane są zmiany w istniejących zespołach kablowych. Dla Ciebie oznacza to większą elastyczność i możliwość rozwoju projektu bez konieczności przebudowy całej instalacji.

Dlaczego gotowe rozwiązania upraszczają produkcję

Stosowanie wcześniej przygotowanych przewodów i wiązek kablowych porządkuje proces montażu już na etapie planowania produkcji. Każdy element ma określoną długość, oznaczenie i miejsce podłączenia, dzięki czemu prace montażowe przebiegają szybciej i bardziej przewidywalnie. Ogranicza to zależność od doświadczenia pojedynczych monterów i zmniejsza ryzyko błędów.

Gotowe zespoły kablowe pozwalają także lepiej kontrolować jakość. Przewody są przygotowywane i sprawdzane przed montażem, a nie w warunkach hali produkcyjnej. Dzięki temu łatwiej utrzymać stały standard wykonania, nawet przy większej liczbie realizowanych projektów.

W dłuższej perspektywie takie podejście upraszcza serwis i rozbudowę instalacji. W razie awarii lub modernizacji możliwa jest szybka wymiana całego zespołu kablowego, bez czasochłonnego sprawdzania pojedynczych połączeń. Przekłada się to na krótsze przestoje i bardziej stabilną pracę urządzeń.

Produkcja przewodów elektrycznych nabiera realnego znaczenia dopiero wtedy, gdy uwzględnia sposób ich późniejszego montażu i eksploatacji. Konfekcjonowanie oraz tworzenie wiązek kablowych porządkuje instalację, zwiększa jej niezawodność i ułatwia skalowanie projektów przemysłowych. Gotowe, sprawdzone zespoły kablowe wspierają precyzję i powtarzalność tam, gdzie improwizacja oznacza ryzyko przestoju lub awarii.